来源:深圳华锐视点 时间:2025-11-26 17:35 浏览量:11

如今随着工业设备的不断进化,确保机械设备长期高效运行的挑战也日益增大。润滑油系统作为机器设备正常运行的关键之一,其故障往往会导致设备损坏和生产停滞,带来巨大的经济损失。因此,如何及时发现润滑油系统的潜在问题,并进行精准的故障诊断,成为了现代工业运维中的一大难题。为此,作为VR内容制作公司的我们推出了创新的VR润滑油系统故障诊断方案,利用虚拟现实(VR)、5G通信技术和智能算法,实现设备故障的实时预警与远程诊断,显著提升设备管理的精度和效率。

在传统的工业设备管理中,故障通常是在设备出现明显异常后才能被察觉,往往会错过最佳的维修时机。而借助先进的传感器和智能算法,VR润滑油系统故障诊断方案能够实时监控润滑油系统的关键运行参数,包括压力、温度、流量等。当润滑油的压力下降或温度升高时,系统会通过数据分析及时识别出潜在的故障风险,并提前发出预警。这种基于机器学习算法的预测性维护,能够有效避免设备因为润滑不足而发生的机械损坏,提升生产线的稳定性和安全性。通过5G技术,这些实时数据能够被快速传输到智能分析模块,进行深度分析和故障趋势预测。系统不仅能判断当前的设备状态,还能够基于历史数据与模型,准确预测未来可能发生的故障。这种超前的预测能力使得运维人员可以在问题发生之前进行干预,大大减少了设备停机的概率。

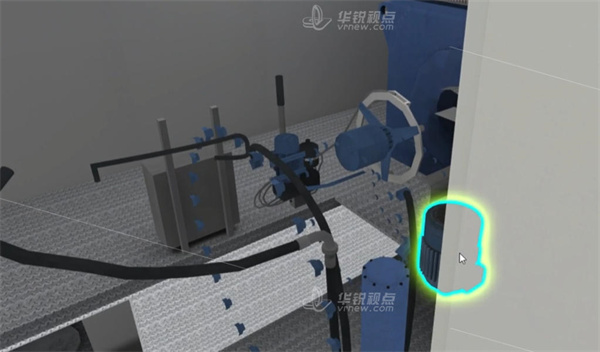

在设备出现故障时,传统的运维方式往往需要技术人员前往现场进行检查和维修。这不仅耗时费力,还可能延误故障的处理。而借助VR润滑油系统故障诊断方案,工程师可以通过VR设备进入“虚拟润滑车间”,实现远程、沉浸式的检查与故障定位。在VR环境中,运维人员可以全面查看设备的各个角度,观察关键部件的磨损情况以及润滑油流动状态,仿佛亲临现场般的操作体验。通过虚拟现实技术,工程师不仅能看到润滑油的实时流动情况,还能进行详细的诊断,发现潜在的故障点。这种沉浸式体验打破了时空限制,让设备运维更加高效、精准。

当VR润滑油系统故障诊断系统预测到故障风险时,系统不仅能通过预警提醒操作人员,还能根据实时运行数据自动调节润滑系统的参数,以适应不同的设备运行状态。比如,在设备高负荷运行时,系统会自动增加润滑油的流量和压力,而在低负荷情况下,系统则会减少润滑油的流量和压力。通过这种智能调控,设备能够始终保持最佳的润滑状态,有效避免因润滑不足而导致的故障。系统还能在虚拟环境中模拟不同工况下润滑效果的变化,为润滑策略的优化提供支持。通过对不同工况的虚拟测试,运维人员可以更精确地调控润滑系统,确保设备在各种运行条件下都能保持最佳的性能表现。

VR润滑油系统故障诊断方案不仅支持虚拟现实技术,还提供了Web端和VR端的无缝协同工作。在Web端,操作人员可以通过简洁的界面查看故障发生的时间、故障代码以及初步分析等信息,及时了解故障概况。系统会详细列出每个故障点的可能原因和初步诊断结果,帮助操作人员快速定位问题。在VR端,运维人员能够通过虚拟现实技术,全方位、沉浸式地查看设备的运行状态与故障现象,深入分析并精确定位故障点。通过这种虚拟现实与Web端的协同工作,运维人员能够在最短的时间内完成设备故障的排查和修复,提高了故障处理的速度和准确性。

0

0